【盐浴渗金属工艺】

盐浴渗金属方法有以下几种:

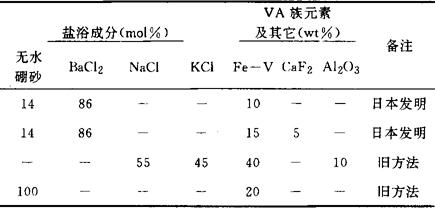

1.硼砂盐浴渗金属法。硼砂盐浴渗金属的盐浴主要成分是硼砂,硼砂浴中所添加的V-Fe、Nb-Fe、Cr-Fe能溶于硼砂盐浴,并可使工件表层形成V、Nb、Cr的碳化物层,常用的配方有:80%~90%脱水硼砂+10%~20%V-Fe(60~150目)(多数选用15V%-Fe)。盐浴中含V量应保持在10%左右。当盐浴中出现老化,渗速衰减时可添加Al、Fe-Si、Si-Ca等合金粉末还原,以恢复盐浴的活性。在硼砂浴中直接添加形成碳化物元素的金属粉末,可形成碳化物层。在熔融硼砂中添加V2O5、Nb2O5和Cr2O3,同时加入还原剂(如Al、Si、Ca等),也可形成碳化物层。加入的Al、Si、Ca等能使V2O5或Nb2O5还原生成V或Nb。其配方为:脱水硼砂+9%~15%V2O5+5%~8%Al,常用的成分为10%V2O5+5%Al。盐浴老化后,可加入盐浴总重的0.2%~0.8%铝粉还原,以恢复盐浴活性。英国曾公布硼砂盐浴渗硼工艺专利,在熔融硼砂中加入V2O5、Nb2O5、Cr2O3和B1或CFe-B进行渗金属,其中B1C、Fe-B是还原剂。当B4C的硼量为V2O5的7%~25%wt或Fe-B的硼量为V2O5%的7%~35%wt时,可形成VC层;硼含量超过这一比例时,则在BC层下面会形成Fe2B层。有报导采用72%脱水硼砂+10%V2O5+3%B4C+15%Na2SiF6作渗剂进行渗硼。加入Na2SiF6目的为改善流动性。用硼砂盐浴渗钒、渗铌或渗铬的温度为900~1000℃,保温时间为3~6h,渗层厚度为5~20μm。2.中性盐浴和碳酸盐盐浴渗金属法。在22.2%KCl+22.2%NaCl+44.4%Fe-V粉+11.2%Al2O3组成的盐浴中,15、45及T8钢在1000℃下处理2~7h,可得到表层为V2C,次层为VC的碳化物。渗层随钢中含碳量增加,V2C层厚不变,而VC增厚。当温度为1000℃时,则V2C、VC层均随保温时间的延长而增厚。在KCl+NaCl中性盐中添加钛铁或铬铁可形成TiC和铬的碳化物渗层;但在添加铌铁粉的中性盐中,处理15、45、T8钢时,表面均未能得到NbC层。在95%(KCl+BaCl2)+5%K2TiF6盐浴中处理时,可形成硬度为4000~5000HV的TiC层,比用其他比例的混合氯化盐有更好的渗钛效果。但钢的含碳量对TiC层有很大的影响,只有当钢中的含碳量在1.0%以上时才能形成高硬度的TiC。吉林工学院用上述盐浴,对T8、T10、T12、Cr12、W6Mo5Cr4V2钢及WC50CrMo钢结硬质合金进行渗金属试验,得到了高硬度的TiC层。山东工业大学在8%~15%TiO2+2%~8%Al+5%~112%Re-Mg+4%~12%AlF3+8%~15%ReClx+10%~30%BaCl2+KCl的盐浴中,对T12钢进行950C×4h的处理,可得到10~14μm厚的TiC层。在20%NaCl+20%KCl+10%Na2CO3+10%Al2O3+40%Fe-V(或40%Fe-Nb)盐浴中,对15、45及T8钢在1000℃下处理1~5h后,均能形成VC或NbC层。如将Na2CO3改用K2CO3、BaCO3、Li2CO3及BaO时,也可能形成VC或NbC层。由于碳酸盐分解的金属氧化物Na2O、K2O、BaO能促进Nb在中性盐中的溶解,因而添加BaO也能形成NbC层,但以Na2CO3、K2CO3的催渗效果最好。在NaCl+Na2CO3盐浴中加入钨铁、钛铁或钼铁和Al2O3混合物,在1000℃加热,可分别得到WC、TiC和MoC的碳化物渗层。前联邦德国Ulrich Baudis的渗铌用中性盐浴,是以BaCl250%~100%加碱金属或碱土金属卤化物,或者两者的混合物为基盐,以钒粉1%~30%wt或钒铁粉为供钒剂。专利中还指出,钒铁合金粉末应尽可能细(<150目),还须借助于机械方法进行搅拌并通入惰性气体(如N2或Ar)作保护。这种盐浴腐蚀性、粘度小,温度较均匀,粘盐易清洗。3.混合盐浴渗金属法。混合盐浴指的是将硼砂和中性盐按一定比例混合起来的盐浴,通常以中性盐为主,加入少量硼砂。日本内田宪正对此进行了研究,表1为渗剂配方。为了进一步提高工件渗钒层的均匀性,他在上述盐浴中加入2%~10%wt钒酸盐,据称结果很好。但渗剂成本大大提高。专利还提到了渗铌、渗铬等工艺配方。中国武汉水运工程学院也研制了一种混合盐浴渗钒、渗铬及铬钒共渗剂。T12钢经950C×4h渗钒,渗层达10μm,且盐浴均匀,抗老化性能较好。山东工业大学1988年研制了一种混合盐浴渗钒剂,配方为9%~20%V2O3+3%~8%Si-Ca-Re+2%~5%Al+1%~3%SiC+2%~7%CaF2+4%~8%Na2B4O7(脱水)+其余BaCl2。T10钢经950C×4h处理后,渗层可达10μm。西南交通大学研制的混合盐浴渗钒剂的配方为90%BaCl2+5%NaCl+6%~8%V2O5+2%~3%Na2B4O7+少量铝粒。表1 混合盐浴渗钒剂配方

(山东工业大学张来启、孙希泰撰)