【氮基气氛中材料的脱硫与氮吸收】

自20世纪70年代中期以来,氮和氮基气氛的应用日渐广泛。但在使用含有H2或CO的氮基气氛进行烧结时,由于其中的H2或CO与压坯中的硫发生反应,造成含硫或者MnS的制品脱硫。脱硫不但会恶化制品的机加工性能,增加刀具磨损,而且反应生成物H2S会与马弗和传送带反应,降低它们的使用寿命。另外,当使用H2-N2气氛对铁基压坯进行烧结时,有相当数量的原子氮溶解在材料中,过量的氮造成耐腐蚀性能的下降和在某些情况下力学性能的恶化。对于烧结不锈钢和磁钢性能的影响尤其如此。因此,研究在氮基气氛烧结中压坯的脱硫和氮吸收问题日渐重要。

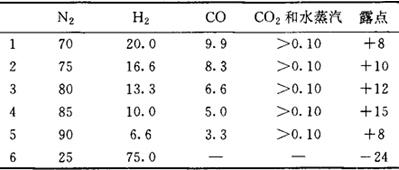

铁基零件在烧结过程中的脱硫 当含硫的粉末压坯在含氢的氮基气氛中烧结时,压坯中的硫与气氛中的氢反应生成H2S,这是零件在烧结时脱硫的主要原因。当烧结气氛中含CO时,有些CO被硫还原生成SO2,这是烧结零件时脱硫的又一原因。试验结果表明,烧结零件的性能与烧结气氛中可燃成分(H2和CO)的含量有关。为了改善烧结铁基零件的机加工性能,向铁粉中添加MnS比添加硫有利,因为在烧结过程中MnS比较稳定,对烧结零件性能的影响比较小。1.在H2-N2气氛中烧结。(1)零件中的硫含量与烧结气氛中氢含量的关系。用Hoganas的NC100.24铁粉+0.5%S压制的压坯,在由不同含量的N2、H2组成的混合气氛中烧结时,随着气氛中氢含量增加,烧结零件中的硫含量降低。(2)零件中的硫含量与烧结气氛中H2/H2O比的关系。用分别加有0.5%S和1%S的海绵铁粉(MH-1024)和加有0.4%S的雾化铁粉(1000M),再分别混入0.6%石墨和0.75%硬脂酸锌,前者的压制密度为6g/cm3,后者的压制密度为6.6g/cm3。进行压坯硫含量与烧结气氛中H2/H2O比的关系试验,结果表明上述3种粉末的硫含量与H2/H2O比的关系曲线无明显差别。(3)从零件表面至内部硫的梯度。当在含氢特别是含氢量较高的气氛中烧结含硫的粉末压坯时,从零件表面至内部形成硫的梯度,烧结件表面硫的损失较中心多。将粉末冶金零件压坯在不同氢含量的气氛中烧结时,从表面至心部硫的梯度随烧结气氛中氢含量的增加而加大;在氢含量比较低的气氛中烧结时,硫的梯度不明显。(4)烧结气氛的氢含量及压坯硫含量对烧结压坯尺寸变化的影响。试验条件如(2)所述,在氢含量较低(约5%)的气氛中烧结时,海绵铁粉压坯的尺寸变化极微,而雾化铁粉压坯的尺寸变化比较大。海绵铁粉混合料中含有数量较多的硫,有助于形成液相烧结,使制品的收缩率较大。当烧结气氛中的氢含量由较低值(约5%)开始增加(到约15%)时,含1%S的海绵铁粉压坯尺寸明显长大,此后趋于稳定或下降,气氛增加到接近100%H2时,尺寸长大略有减小,这可能是由于氢分压高时脱碳所致。2.在N2-CH3OH(甲醇)气氛中烧结。试验用了4种海绵铁粉制成的混合粉,即含有1%S和0.5%S的AMH-1024M粉及含有0.5%MnS和0.25%MnS的AMH-l00粉。每种混合粉均含有0.6%石墨和1.0%硬脂酸锌,压制密度为6.4g/cm3和6.6g/cm3,烧结温度为1120C,保温时间为30min,烧结气氛为分解氨或者不同含量的氮和分解甲醇所组成的氮基气氛(此时N2+CH3OH→N2+2H2+CO),其成分如表1所示。(1)硫损。当烧结气氛中甲醇由30%下降到10%(即H2和CO含量降低)时,硫损率明显降低;在分解氨气氛中(H2含量最高)烧结时硫损率最高;含0.25%和0.5%MnS者,当烧结气氛的可燃成分比较低时,硫损率比较低,并且在整个气氛成分范围内,硫损率对于可燃成分浓度的变化不敏感;含1%硫者,在整个气氛成分范围内的硫损率最高(分解氨气氛中烧结例外)。(2)硬度。4种粉末的压坯,当烧结气氛中的甲醇由30%下降到10%时,硬度均降低;除AMH-1024(含1.0%硫)压坯外,在分解氨气氛中烧结的压坯,其硬度通常都低于在10%甲醇气氛中烧结的压坯,这可能是因为前者发生了脱碳;压制密度为6.6g/cm3的压坯,硬度通常高于6.4g/cm3密度的压坯。(3)尺寸变化。对于AMH-1 024M铁粉来说,含1.0%硫比含0.5%硫压坯的尺寸变化率大。这可能是由于硫含量较高时,液相烧结的程度和硫损率较高所致;在分解氨气氛中烧结时,所有含硫压坯的尺寸变化率都最大,这可能是由于硫损率最高所致;对于AMH-100铁粉来说,含MnS者在所有气氛中烧结时尺寸变化率都比较小,说明其受气氛中可燃成分含量的影响比较小。表1 烧结气氛成分 %

(北京市粉末冶金研究所郭庚辰高级工程师撰)