【原料场自动化】

拼译:automation of one yard

是指自动完成卸料、破碎、置放堆料和输送等作业。现代原料场自动化包括检测仪表、电力传动控制和电子计算机,并组成三电一体化系统。检测仪表主要是一些皮带秤、定量给料机和料位仪等,而电力传动控制则主要用PLC来执行各类顺序控制。原料场使用过程计算机的目的在于:编制作业计划使原料处理作业顺利进行,并为高炉、烧结和焦炉稳定地提供原料;监视设备维持作业稳定;运行各种机械使原料堆积和输送顺利进行;及时收集库存信息,以便有效管理。

过程计算机的功能包括:原料作业计划输入;运输计划编制;在库管理;胶带运输机和移动机械运转;作业实况收集;报表制作;数据显示和数据通讯。1.系统结构的进展。原料场自动化在国外自20世纪70年代就已高度重视,是最早使用计算机控制的机组之一。70年代中期使用检测仪表、执行器、马达控制中心等作为第一级,与可编程序逻辑控制器(PLC)和过程计算机组成3级控制系统。80年代初更用新型、功能强的PLC、高速数据通讯网络组成分布式系统(DCS),同时开发优化作业的数学模型。80年代中期,许多大型钢铁厂对原料场进行了改造,特别是自动化方面,采用新型、功能更强、速度更快、容量更大的计算机,并组成4级计算机控制系统,过程计算机上面加生产控制级,以便分担管理功能和适应优化数模的需要。采用了泄漏电缆(一种类似于同轴电缆,但屏蔽层开孔作为发射和接受天线)代替磨电道式或普通无线控制,从而获得抗干扰强、信号稳定的无线控制移动机械方式。此外,还采用各种型式的数学模型以优化作业。2.单元控制系统的进展。(1)节能控制。跟踪原料:自上游起动,以减少空转和等待时间。停止方式有3种,即全系统一齐停止;保持一定时间差自上游开始顺序停止;跟踪原料,从上游顺序停止。胶带机电动机台数控制:通常大型胶带运输机是由几台电动机驱动的,新系统将按负荷大小而确定工作的电动机台数。胶带运输机停止和再起动自动控制:它在胶带和料槽设置传感器以检查有无原料,当上游胶带机无负荷时,下游胶带机停止,有载时再起动。此外,当工艺要求的输送量已达到时,胶带机就停止工作。上述节能控制约节电10%。(2)矿槽原料堆积控制。高炉和烧结的原料槽的堆积状况将影响下一工序,过去只是对原料进行在库管理和定时装入,近来采用新的方法。SS(超静态)装入方式:它主要针对烧结矿,采用连续行走装入方式,当卸料车到达该矿槽时,由VVVF变频调速装置减速,慢行卸料,这样将大大减少传统的停车定点卸料产生的偏析和粗粒集中而影响下一作业。SD(超动态)装入方式:它主要针对块矿,过去矿槽到最低料位才装入,由于落差大而粉化率增大。SD方式是控制料位差,使之保持最佳料位而抑制粉化率。(3)矿层混矿均匀控制。要保证混矿均匀和高品质必须从混矿的上游矿槽切出量混合开始就进行控制,其特点是从头开始全面控制,其方式是使用新的控制理论,如采样PID、STC(自校正控制)和自学习控制等。3.人工智能的应用。(1)整粒车间使用模糊控制理论来进行远距离控制。整粒车间产品的评价值是块率和粒度分布,而这些值将因破碎机的间隙、筛目和原料粒度而异,使用模糊控制理论来控制间隙和给矿量以达到节能、省力和优质的目的。它包括按电流值和电力值来推断破碎状态的数学模型和基于操作员的操作诀窍的控制逻辑来组成系统。控制逻辑是按四步法[检测值的评价(大或小)、作成控制规则、模糊推论综合和推理(把结果算成输出值)]来确定的,由防止过破碎、最大功率控制节能逻辑以及品质逻辑构成了模糊控制系统。(2)运输机械知识工程控制。胶带运输机动作顺序是按装置和作业条件、胶带机相互关系、输送量、规格、优先度、致命度等因素,并由一定规则来支配的。新的系统则把这些因素和规则形成规则库,运用知识工程控制使系统更有柔性,还可不断增加和改善。本系统共有规则106条。(3)用混合方法构成供料计划数学模型。大型原料场要使供料规划优化是很困难的,这是因为组合可能太多,日本名古屋钢铁厂采用两种办法,即采用两级计算机并分担功能的方法,上级计算机分担长期计划,下级计算机则分担几个小时的作业计划编排;采用混合方式组成数学模型方法,即数学式线性规划加上模糊推理混合组成模型,前者将解决整体最优问题,后者解决单纯数学式的过分复杂和处理时间过长问题。在所编制计划中规定要供料的槽;要使用的运输线;输送开始/终了时刻。此时还要满足:a.保持各烧结和矿石槽所设定的下限料位;b.避免输送设备冲突;c.尽可能把同样牌号原料的各个小供料作业集合成一个大的作业;d.取料机行走距离最短。这样,混合模型的处理如下:步骤1,决定矿石目标及原料可利用时间区段。为满足条件a,但在实际中,同一时间可能遇有其他情况而得不到保证,故确定某个可进行装满的低限范围以代替单一低限值,这就是“装满可用的时间区段”。步骤2,把“装满可用的时间区段”变窄以满足条件c和d。使用知识工程的表达式(即如果…则…)来阐明它。步骤3,确定输送路线。按条件b和设备运转条件等使用知识工程表达式来确定。步骤4,可用下列线性规划模型来确定。[目标函数]:料仓中料位变化最小

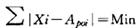

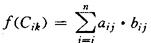

式中:Xi为料仓i开始装料的时刻(变化的);Apoj为料仓i的最优装料时间(步骤1得出的常数)。限制量:装料可利用时间区段,Xi≥Aui和Xi≥Adi(Aui为料仓i装料可利用的最早时间,它为常数,Adi则为最晚时间);(2)防止输送机等冲突:Xi-Yj+MIij≥0和Xj-Yj+M(l-Iij)≥0(Yi和Yj分别为料仓i和j完成补充装料时间,它是可变的;Xj为j开始补充装满时间;Iij为积分变量;l是料仓i先于料仓j补充装料;0是j先于i补充装料;M是常数)。本模型运用后,料仓低限料位平均从38%提高到45%,而减少原料粒度和成分变化。另外,可由堆料机多点堆料和用穿梭输送工具多点补充装料,从而大大降低烧结用矿费用。(4)原料场专家系统。日本钢管公司福山厂使用的专家系统,为使作业计划优化,要考虑的因素很多,计划的设计和修正困难,难以求出最优解,为此还得靠熟练操作人员的经验操作。他们的主要原则是:大型船入港,安排尽可能大的场地卸料;把用量多的品种卸在运输效率高的场地;根据经验用一天时间作出下个月计划,再根据每天实况,花半天修正计划,该厂于1990年集中优秀操作工的操作诀窍构成专家系统,并投入应用。该系统的知识表现是使用产生式规则(即IF…THEN…形式)和框架形式,并以前者为主,它使用LISP语言,规则数共200条。推理方法举例说明如下:料场计划要按矿石系统、原料煤系统和一般煤系统来分别编制。要从配船计划、混匀计划、原料场实况和使用知识库知识等,按不同规格、卸货规范和位置、送出原料规格和地点等进行推论而决定原料堆放位置,并可按下列公式计算:

式中,f(Cik)为把规格i的原料卸在料场k位置时的评价值;n为规则数;aii为规格i和规则j的评价值;bij为规则j和料场位置k的评价值。

(冶金部自动化研究院马竹梧高级工程师撰)