【金属基复合材料】

拼译:metal matrix composites(MMCs)

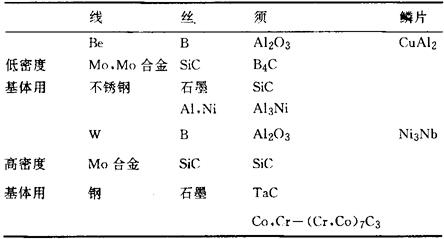

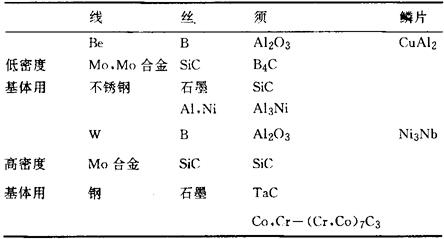

是以纯金属或合金为基体,以线、丝、纤维、晶须(直径等于或近于0.1mm者为丝,大于此值为线,小于者为须)或颗粒等组分为增强相的非均质混合物,是一类在结构应用及其他工程应用中具有广泛使用潜力的材料体系。通常,金属基体延性好,而增强相的刚度和强度高。基体与增强相的结合及组分的特殊分布,不但赋予MMCs以其单一组分所不能得到的良好的综合性能,同时MMCs的性能通过材料设计还能满足某些特定的要求。MMCs的优势在于能提供质地轻,强度、刚度高,耐磨损,高温性能好的零部件,在航空航天、海军工程、运输行业和推进技术中将占有日益重要的地位。 MMCs最主要的基体材料是铝、镁、钛及其合金等低密度材料,以及钴、镍、铁、铌、钨等高密度材料。增强相或增强材料可分作颗粒(直径0.5~100μm)、短纤维和晶须(直径0.1~20μm)、连续纤维(直径3~140μm)3种类型,其中供高密度和低密度基体用的增强材料参见下表。表i 供MMCs使用的增强材料

MMCs最早出现在20世纪60年代,首次制成一种用硼纤维增强的6061铝基复合材料,70年代又成功地制出碳纤维增强的MMCs。但是直到80年代末期,在SiC和Al2O3增强剂的品种和数量能以较低成本充分供给的前提下,MMCs的研制开发工作才在世界范围内广泛展开。从整体看,MMCs虽未进入大规模应用阶段,但鉴于它在战略上的重要地位,在美国的航空航天部门正在迫近工业应用,日本则在汽车工业的某些零部件如用纤维增强的铝合金活塞的制造上达到了批量生产的水平。1.复合体系。构成MMCs的复合体系可分作3大类:(1)第1类:增强剂和基体在加工和使用温度下彼此不反应、不溶解,如ThO2/Ni、Al2O3/Cu等经典弥散强化材料。这类材料增强剂/基体界面的结合力较弱。(2)第2类:增强剂和基体互不反应但相互溶解,如C/Ni、C/Co等碳/过渡金属体系及钨/超合金金属/金属系等典型的共晶体。(3)第3类:增强剂和基体间发生化学反应,在界面形成化合物,目前研究最集中的C(石墨)/Al、SiC/Al、Al2O3/Mg、SiC/Ti、SiC/Ti-6Al-4V、B/Ti等都属于此类。对第3类材料,0.3~0.5μm的界面层厚度足以使强度和延性明显下降,因此阐明和控制界面反应对能否获得优异的机械性能至关重要。为了最大限度地减少反应层的生长,最主要的办法之一是在增强剂与金属基体结合前,在增强剂上涂以抑制扩散的薄膜,亦可在金属基体内加入合金化元素,例如涂SiC薄层的硼纤维适用于铝基体、涂B4C的硼纤维适用于钛基体。在用铸造法制造SiC/Al系MMCs时,将硅加到铝中使基体合金化,可抑制Al4C3在界面形成,从而不致影响Al对SiC的润湿行为。2.性能预测。MMCs的性能可依据输入组分性能与几何形状等信息的数模预测出来。3.制造方法。生产连续或不连续MMCs,通常有3种方法:(1)扩散法:将基体金属粉末与裸露或有包覆层的纤维在一起压制和烧结的粉末冶金法、及在基体金属箔间置入增强剂进行冷却或热压的扩散结合法均属此类方法,其中粉冶法用于生产低纤维含量15~40V%的MMCs。(2)沉积法:这是一种采用电沉积、等离子喷涂或真空沉积等手段将基体包覆在纤维周围,然后再用冷压和热压完成全过程的方法,已获得纤维(直径6μm)达50V%的MMCs。(3)铸造法:包括压铸法、液压成形法等,这类方法也叫液相浸渗法。压铸法是制造不连续增强MMCs最有效的方法,其纤维体积分数一般不超过35V%。颗粒增强MMCs用普通的铸造和挤压法生产。压铸和复合铸造法生产效率较高,产品成本较低,具有竞争力。4.开发和应用进展。铝基MMCs具有高的比刚度和比强度,在航空航天工业中主要用来代替中等温度下使用的昂贵的钛零件。在军用和民用飞机上由于可使某些零件的重量减轻60%,正在考虑用作桁架材料,目前轻型汽车中用铝代替钢铁的势头正在增长,为解决铝材耐热、耐磨性能差的问题,也正把着眼点转移到铝基MMCs上来。当前颗粒增强铝基MMCs已成为主要发展方向,它较纤维增强能显著降低成本,且性能亦好。用10~20V%SiC增强的A356铝铸锭,比刚度高于钢50%,比强度高于铝50%,而耐磨性能则超过铝10倍,美国Dural公司已成功地铸造出活塞、控制杆、气缸套等汽车零件。目前用15~20V%Al2O3或SiC颗粒增强的6061、2014和6002铝合金已实现商品化生产。铝基MMCs的第2个发展趋向是铸造法占据明显地位。第3个趋向是向民用特别是汽车行业加快了开发的步伐。镁基MMCs的弹性模量高达345GPa,密度小于2.1g/cm3,热膨胀系数可从负到零、到正,在汽车和航空航天领域的小型零件生产中有很大潜力。铜基MMCs为超导材料提供延性,为火箭发动机提供高的导热率,亦引起广泛注意。纤维增强钛合金如SiC/Ti-6Al-4V的强度在815°C比镍基超合金高2倍,是制造新型燃气涡轮发动机较理想的材料,美国正考虑用于制造航天飞机的蒙皮及喷气发动机的转子、圆盘,但采用箔/纤维/箔夹层结构,价格过高。为降低成本,美国借颗粒增强途径开发了一种经济实用的冷等静压与热等静压相结合的CHIP法,已获得用TiC颗粒增强的Cerme Ti复合材料体系,将Ti-6A1-4V的使用温度提高了111℃,除高温强度、刚度获得改善外,还可以挤压和锻造。为改善下一代航空发动机的性能,目前已出现研制Ti3Al(使用温度700℃)和TiAl基(使用温度870C)复合材料代替镍基超合金的倾向。将TiB2硬颗粒弥散到基体内,已能将使用温度提高30%~40%。SiC纤维增强的Ti3Al虽然成形性能差,纤维与基体的热膨胀失配问题尚未完全解决。但利用它的高比强度制造压气机圆盘可将重量从16kg降至1kg。5.发展方向。自1976年以来对MMCs的研究与开发主要侧重在结构应用方面,这种趋向今后仍将继续下去。但MMCs在非结构应用领域内的潜力,当前也开始了探索性的开发工作。值得称道的是材料内电学和磁学性能的结合,将使MMCs在电子器件中获得广泛的应用。【参考文献】:1 Lawley A.McGraw-Hill Encyclopedia of Science,Technol ogy,New York,McGraw-Hill Book company,1987,11(6):442 Upadhyada G S.Matesial,Derign,1990,11(4):171~1793 杨遇春.材料科学与工程,1991;9(2):7~144 杨遇春.稀有金属,1991;15(4):289~295(北京有色金属研究总院杨遇春教授撰) |