【调宽压力机——热轧板带调宽技术】

在连铸技术开发和应用中,热装轧制技术(HCR)和直接轧制技术(HDR)的应用是很重要的。在采用这两项技术时所带来的一个关键问题是连铸和热轧过程中宽度上的匹配和衔接。在连铸方面开发了连铸变宽技术,但它会影响连铸坯的产量和质量,因此力求减少连铸机的宽度进级数。在热轧线上采用立辊轧机调宽,不失为一个重要的解决方案,但采用立辊调宽时,由于板坯的头尾部分和板坯的中间部分具有不同的变形特点,会导致头尾部分形状恶化,增大了切头损失,又由于高件压缩时狗骨形断面特点,在随后的平辊压缩时会产生较大的回展,所以调宽效率较低。为了解决立辊调宽时所带来的问题,提出了压力机调宽这一新的思想,并在美国、日本和德国实际应用,收到了很好的效果。

20世纪70年代初期,第1台全长压力机在美国研制成功,并安装在美国的第一代带钢热轧机上。其重要特点是锤头长度略大于板坯长度,板坯边部在全长上同时受到压缩。在这种压力机的操作过程中,先由螺杆机构将两锤头调至间距略大于板坯宽度的位置,然后通过快速液压压下机构按规程进行侧压。为防止侧压时板坯拱起,设置了水平压下机构。与轧制调宽相比,全长压力机调宽可以改善板坯头尾及边部的形状。但其调宽量较小,厚度160mm的板坯侧压量只有76mm,且设备结构庞大,投资高,安装维修不便,故没有得到推广和应用。进入80年代,为了实现优化的调宽过程,压力机调宽的思想再次引起人们的重视,日本的日立公司、石川岛播磨重工公司、德国SMS等,克服全长压力机的不足,相继研制开发了短锤头压力机。最初采用短锤头压头机,主要是对板坯头尾进行预压,预压后由立辊轧机轧制。这样做有两个好处,其一是采用预压后,可以改变板坯头部的形状,大幅度地减少切头损失;其二是在利用锤头预压后,有利于立辊咬入,可以增大立辊压下量,立辊压下量增大可以提高其调宽效率,有利于变形深入到板坯内部。在使用过程中,发现使用压力机有较高的调宽效率,因此尝试将其用于全长调宽,并取得了成功。因此,目前已开始将压力机用于全长调宽。调宽压力机有两种形式,一种为间断式,在短锤头压力机对板坯实行压缩之前,先将锤头间距调至略大于板坯宽度的位置,板坯进入后,锤头在曲柄连杆机构的推动下,对板坯宽度方向实行压缩,当压缩到需要的宽度后,锤头分开,恢复到压缩前的位置。这时板坯前进一个步长,下面就重复前述过程。这种间断式压力机用于板坯头部压缩是没有问题的,但若用于全长调宽,则显得运动周期长,压缩效率低。因此,又出现了连续式的调宽压力机,这种压力机的锤头在对板坯施行压缩的同时,又随板坯一起沿轧制线方向前进。锤头的运动速度可以分解成两部分,一部分是压缩速度,另一部分是沿轧制线方向的进给速度,其结果可以保证板坯在受压缩的过程中始终以恒定的速度前进。在短锤头压力机应用的最初阶段,采用矩形平锤头,由于变形的不连续性,在两次压缩的交接面上出现折叠,影响了板坯边部的质量,同时采用这种锤头调宽效率也较低。针对这一问题,开发了带有斜面的锤头。短锤头压力机进行大侧压调宽时,板坯在宽向发生压缩变形。为了分析其变形特点,用刚塑性有限元法研究了金属流动规律。研究发现板坯狗骨形断面在很大程度上依赖于锤头斜面倾角θ。若用狗骨形相对高度Hb/Ho(Hb-狗骨高度;Ho-原始板坯厚度)表示形成狗骨形断面的倾向,随着θ角增大,Hb/Ho之值也随之增大,说明狗骨形断面更为严重。其原因在于,锤头与板坯侧边接触长度越小,变形便越集中于板坯边部区域,因而狗骨形严重。另一方面,θ角过小,接触长度过长,造成轧制负荷过大,这必然增加设备能力。Nikaido等通过实验和计算给出了θ角与狗骨形断面的关系,并且得出最佳斜面倾角θ=13°。侧压后板坯断面形状沿板坯长度方向也不相同。因头部没有外端限制,故呈单鼓形截面,尾部为双鼓形截面,中间稳定部分也为双鼓形断面,但比尾部严重得多。准确地预报各断面形状,对以后计算水平轧制时的宽展量,精确控制宽度,减少边部切损有重要意义。一些日本学者经大量实验和回归分析,得出断面形状数学模型:Hi=α1xi6+α2xi4+α3xi2+α4

其中,Hi为板坏截面某点高度;xi为截面某点至中点距离;α1、α2、α3、α4为系数,由实验确定。

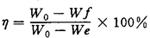

在侧压后的水平轧制道次中,板坯发生横向宽展,称为“回展”。设板坯初始宽度为W0,侧压后宽度为We,平压后宽度为Wf,则可以引入调宽效率:

(东北工学院王昭东、王国栋,上海宝山钢铁总厂李辉撰)