【火焰喷补技术】

20世纪80年代初该技术在美国、日本、前苏联、比利时、奥地利等国已进行开发和研究,并于近年来应用于工业冶金炉,对提高炉龄、降低耐火材料消耗、降低钢铁冶炼成本作用显著。近年来,中国在焦炉上采用火焰喷补技术已取得一定的效果,而在高炉热风炉、电弧炉、精炼炉及转炉等方面,火焰喷补技术尚未得以应用,只停留于实验室的模拟研究。

火焰喷补是将粉末状的耐火材料,通过火焰加热达到表面熔融状态而附着于炉衬砖上,形成烧结层。此烧结层与原衬砖结合强固,本身密度较大,具有很好的耐用性。工业用火焰喷补的燃料,可选用固体燃料(焦粉、煤粉等)、液体燃料(重油等)、气体燃料(丙烷、乙炔等)。在喷补距离较短、喷补料量及喷补面积较小时,一般使用气体燃料,以纯氧助燃。气体燃料不但使用方便。控制也容易,火焰较短,喷补料表面可在瞬间被加热到高温,达到熔融状态。故焦炉、RH装置吸上管部位的喷补多采用气体燃料。一般情况下喷补料量为15~50kg/min。而大型转炉的炉内空间大,喷补量及喷补面积较大,为使喷补表面能充分在火焰中被加热到熔融状态,希望火焰长度长些,以延长喷补料在火焰中的滞留时间而有利于喷补料的加热,一般使用焦粉或无烟煤粉在纯氧中充分燃烧而达到高温。因此,以焦粉作燃料铁转炉火焰喷补有如下特点:①耐火材料粉与焦粉混合后由喷枪喷出,与氧充分混合后燃烧,可得到足以使耐火材料粒子表面熔融的燃烧温度和热量。C+O2=CO2,ΔH=32687kJ/kg碳

由于火焰喷补使喷补层与炉衬结合强固,喷补层气孔率低,耐用性好。②喷补能力大、时间短,喷补后即可炼钢,有利于与连铸配合。耐火材料粉在高速的火焰中被迅速加热,到达炉衬砖前,必须使耐火材料表面呈现熔融状态,才能得到高的附着率和良好的喷补层。耐火材料粒子在火焰中达到熔融温度所需时间t,近似地用式(1)表示。 t=0.84ρ·c·D2/λ (1)式中,t为耐火材料粒子被加热的时间,s;ρ为耐火材料粒子密度,kg/m3;c为耐火材料粒子比热容,kJ/(g·K);D为耐火材料粒子直径,m;λ为耐火材料粒子的热传导率,4.18×102W/(m·K)。

由式(1)可看出,若使用同一材质的喷补料,则耐火材料粒子的直径D对加热时间t的影响是非常大的。一般烧结层的情况,喷补距离为10~20cm,使用气体燃烧耐火材料粒子在火焰中的滞留时间为0.005~0.05s。为在如此短的时间内使耐火材料粒子表面加热到熔融状态,粒子的直径必须小于0.2mm。耐火材料粒子从固态向熔融状态变化,除式(1)所示原因外,火焰温度、耐材粒子溶点、火焰内粉体浓度对其都有影响。使用固体燃料的转炉火焰喷补,火焰较长,喷补距离2m左右,耐材粒子的喷出速度50~200m/s,耐材粒子在火焰中被加热的时间0.01~0.05s。火焰温度必须高于1850℃。

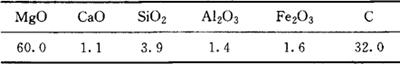

由于使用焦粉作燃料,与使用气体燃料形成的火焰不同,为确定最佳的喷补条件.必须首先进行热分析来决定材料中焦粉量及单位时间的喷出量。1.热平衡分析。火焰喷补的燃烧状态和耐火材料的熔融过程中,所使用的喷补料(包括焦粉)的化学成分如表1所示。表1 喷补料的化学成分 (%)

式中,T为炉衬温度,K;x为距炉衬距离,m;ε为内衬面与火焰间的辐射率;σ为斯忒番-玻尔兹曼常数,kJ/(m2·K4·h);A为炉内面积,m2。Q2可从传给喷枪的热及炉上放散的热计算出,而Q可从喷补料中焦粉充分燃烧后的燃烧热计算出。

炉衬温度可测出或用式(4)计算出。

式中,τ为时间,h;α为温度传导度,m2/h。

从以上关系,可按给出的初始条件及补炉材料的喷出量(与燃料量相当)与时间关系,计算出火焰温度。首先计算出炉衬温度对火焰温度的影响,结果表明,炉衬温度越高则火焰温度越高,喷补后的火焰温度要达到1850℃以上,当炉料中有35%焦粉时,则炉衬温度必须大于1300℃,即使是允许有各种低效率,炉衬温度也不应低于1200℃。其次是研究炉衬温度与喷补量间的关系,其结果表明,若喷补量较大,喷补量中的焦粉应多些。根据上述的热分析及计算结果,喷补条件可假定如下:(1)喷补前炉衬温度1200~1500℃;(2)喷补料量150~220kg/min;(3)喷补料中焦粉量30%~35%。2.最佳喷补距离的研究。为使喷补料中的发热剂(如焦粉、煤粉等)在高速氧气流中充分燃烧,与使用气体燃料比较,其燃烧距离较长。在与炉衬碰撞之前就燃烧结束,并且喷补料表面被加热呈熔融状态,若燃烧距离合适,可得到良好的附着层。因此,以上述的假设条件为依据进行燃烧距离的计算,并做如下假定:(1)火焰内氧气与喷补料的混合是均匀的;(2)火焰内温度分配是均匀的,且火焰与喷补料的温度相同;(3)火焰存在于氧气流中。从喷嘴喷出的喷补料及氧气流速可用圆型喷流计算式(5)表示。

式中,U为流速,m/s;r为喷流内半径,m;Z为轴方向距离;m;ρ为气体密度,kg/m3。下标n表示喷嘴出口处。

焦粉的燃烧速度可用式(6)表示。

式中,g为燃烧速度.kg/(m2·s);c为常数,kg/(m2·s);E为活化能,kJ/kmol;R为气体常数,kJ/kmol;Po2-氧气压力,0.1MPa。

以式(5)的速度喷焦粉被加热到900C以上时,点火燃烧。在Δt时间内,粒子达到某一距离,并求出此时的燃烧速度。此时氧气由于燃烧而消耗,扣除在Δtn-1时间内消耗的氧,作为Δtn的Po2值,以式(5)、(6)依次进行计算,最终当Po2=0.01MPa时,可认为燃烧结束,求出火焰长度。火焰温度低于1850℃,则喷补料不能达到熔融状态;超过2000C易损伤炉衬。喷补料量在200kg/min时,最佳喷补距离为2.1~2.2m,火焰喷补设备是由喷补料供给装置、喷枪、喷枪台车与控制系统组成。通常采用差压法供给粉料,从设有压力传感器的加压罐将喷补料与N2一起喷出,并设有增减喷补料喷出量的调节系统,以控制喷补料量在150~600kg/min。喷补枪由同芯四重管构成,从内管起依次是喷补料、氧气、进出冷却水通路。在喷补枪前端有同心二重管喷嘴1~4个。内管以一定速度喷出喷补料,从内外管间隙中以大于喷补料的速度喷出氧气。喷补枪较重,装置在工作台车上,并保证有各种功能。以喷补枪自身为轴,可做正反方向的旋转运动(±180°);以喷补枪的支点为重心,喷枪可做上下的摆动(±1.0m);可做左右的摆动(±1.0m),以调整最佳喷补距离和喷补方向。喷枪台车整体可做前进与后退动作,以选择喷补位置。将这些动作组合在一起,可在最有利的条件下,对炉内各个位置进行喷补。国际上喷补技术的发展动向是喷补设备现代化,并向小型、高速、多功能方向发展。采用多孔型喷嘴,并配备计算机控制系统,全部喷补过程实现自动作业。为提高喷补效率及降低喷补成本,开发了低成本的喷补料,如废镁砖的再生利用等。同时还开发了向喷补料中加入适量助熔剂和硝石,以提高喷补层的强度。中国对此项技术的开发研究还刚刚起步,今后应加强对该项技术的开发研究工作,以促进冶金工业的发展。(东北大学金培洪,鞍山钢铁公司韩晔、潘永才撰)